精益生產(chǎn)視角下的ERP與MES系統(tǒng)集成 自動化控制與系統(tǒng)集成研發(fā)的路徑探索

在制造業(yè)數(shù)字化轉型的浪潮中,精益生產(chǎn)作為提升效率、消除浪費的核心方法論,其理念正日益滲透到企業(yè)信息化的深層架構。企業(yè)資源計劃(ERP)與制造執(zhí)行系統(tǒng)(MES)作為支撐企業(yè)運營與生產(chǎn)現(xiàn)場的兩大核心信息系統(tǒng),二者的深度集成已成為實現(xiàn)精益生產(chǎn)目標的關鍵技術基礎。與此自動化控制系統(tǒng)的融入,構成了一個從管理決策層到設備控制層的完整、高效、透明的數(shù)字化制造體系。本文旨在探討基于精益生產(chǎn)原則的ERP與MES系統(tǒng)集成,并分析自動化控制系統(tǒng)在此集成框架中的角色與研發(fā)路徑。

一、 精益生產(chǎn)對信息系統(tǒng)集成的基本要求

精益生產(chǎn)的核心是價值流優(yōu)化,追求在正確的時間,以正確的數(shù)量,生產(chǎn)正確的產(chǎn)品。這要求信息系統(tǒng)必須能夠:

- 實現(xiàn)信息流無縫銜接:消除從客戶訂單到生產(chǎn)指令再到物料供應各環(huán)節(jié)的信息孤島與延遲。

- 支持實時可視化管理:提供生產(chǎn)進度、設備狀態(tài)、在制品數(shù)量、質量數(shù)據(jù)的實時透明化。

- 促進過程持續(xù)改進:通過準確、及時的數(shù)據(jù)反饋,支持對生產(chǎn)周期、庫存水平、設備效率等關鍵指標的持續(xù)分析與優(yōu)化。

- 強化異常響應能力:快速識別生產(chǎn)偏離計劃(如停機、質量缺陷、物料短缺)并觸發(fā)糾正流程。

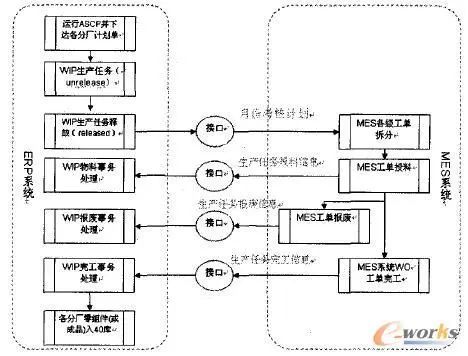

二、 ERP與MES集成的核心內(nèi)容與精益價值

傳統(tǒng)上,ERP側重宏觀資源計劃與財務管控,MES專注車間現(xiàn)場執(zhí)行。基于精益的集成,旨在打通計劃與執(zhí)行的閉環(huán)。

- 計劃與排程的協(xié)同:ERP的主生產(chǎn)計劃(MPS)和物料需求計劃(MRP)下發(fā)給MES,MES根據(jù)實時產(chǎn)能、設備狀態(tài)、人員情況生成可執(zhí)行的詳細作業(yè)排程,并將執(zhí)行反饋(如完工、工時)回傳ERP,實現(xiàn)計劃的動態(tài)調整,減少計劃與實際的偏差(一種“浪費”)。

- 物料流精準協(xié)同:ERP的物料采購與庫存信息與MES的線邊庫消耗、物料拉動信號(如看板)集成,實現(xiàn)準時化(JIT)配送,大幅降低在庫庫存。

- 質量管理一體化:MES采集的工序檢驗數(shù)據(jù)與ERP中的質量標準和客戶投訴信息聯(lián)動,實現(xiàn)從原材料到成品的全流程質量追溯與閉環(huán)管理。

- 成本控制精細化:MES反饋的實際工時、物料消耗、能源數(shù)據(jù)為ERP的成本核算提供精準依據(jù),使成本管理從“事后核算”轉向“過程控制”。

三、 自動化控制系統(tǒng)的融入與系統(tǒng)集成研發(fā)

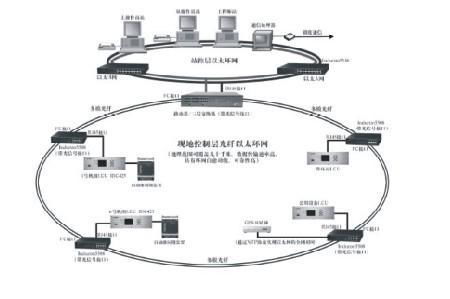

自動化控制系統(tǒng)(如PLC、DCS、SCADA、機器人控制系統(tǒng))是連接物理生產(chǎn)設備與信息系統(tǒng)的“神經(jīng)末梢”。其在集成體系中的角色至關重要:

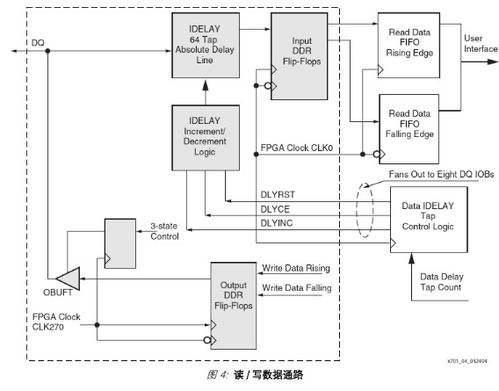

1. 作為數(shù)據(jù)采集的源頭:自動、實時地采集設備運行參數(shù)(速度、溫度、壓力)、產(chǎn)量、狀態(tài)(運行、停機、故障)等,替代人工錄入,確保MES數(shù)據(jù)的及時性與準確性,這是實現(xiàn)實時可視化的基礎。

2. 作為指令執(zhí)行的終端:接收MES下發(fā)的工藝參數(shù)、生產(chǎn)指令(如配方、程序),并控制設備自動執(zhí)行,減少人為干預錯誤,提高作業(yè)標準化水平。

3. 集成研發(fā)的關鍵技術路徑:

a) 接口標準化:采用OPC UA、MTConnect等通用工業(yè)通信協(xié)議,解決異構設備與系統(tǒng)間的互聯(lián)互通問題。

b) 邊緣計算應用:在靠近設備的邊緣側進行數(shù)據(jù)預處理、協(xié)議轉換和實時分析,減輕上層系統(tǒng)壓力,并實現(xiàn)毫秒級的快速響應(如設備異常立即停機)。

c) 統(tǒng)一數(shù)據(jù)模型與平臺:構建基于工業(yè)互聯(lián)網(wǎng)平臺或制造運營管理(MOM)平臺的一體化架構,定義從設備資產(chǎn)到生產(chǎn)訂單的統(tǒng)一數(shù)據(jù)模型,為ERP、MES及控制系統(tǒng)提供一致的數(shù)據(jù)服務。

d) 數(shù)字孿生技術:通過集成自動化控制系統(tǒng)反饋的實時數(shù)據(jù),在虛擬空間中構建物理車間的動態(tài)映射,用于模擬、預測和優(yōu)化生產(chǎn)流程,是精益改善的高級工具。

四、 實施挑戰(zhàn)與展望

實施此類集成面臨諸多挑戰(zhàn),包括遺留系統(tǒng)的兼容性、高昂的初始投資、跨部門協(xié)同的組織壁壘、以及既懂OT(運營技術)又懂IT(信息技術)的復合型人才短缺。隨著工業(yè)互聯(lián)網(wǎng)、人工智能與大數(shù)據(jù)分析技術的成熟,集成系統(tǒng)將更加智能。例如,基于實時數(shù)據(jù)的自適應排程、預測性維護驅動的設備效率提升、以及AI優(yōu)化的工藝參數(shù)自調整,將使“精益”從持續(xù)改進走向自主優(yōu)化,最終構建出高度柔性、自適應、低浪費的智能精益生產(chǎn)模式。

結語

基于精益生產(chǎn)的ERP、MES與自動化控制系統(tǒng)集成,絕非簡單的數(shù)據(jù)連接,而是以價值流為導向的業(yè)務流程重組與數(shù)字化賦能。它構建了一個計劃、執(zhí)行、控制三層聯(lián)動的動態(tài)閉環(huán),使制造企業(yè)能夠更敏銳地感知變化、更精準地執(zhí)行決策、更迅速地響應異常。系統(tǒng)集成的研發(fā)重點正從技術聯(lián)通轉向數(shù)據(jù)價值挖掘與業(yè)務智能驅動,這將是制造企業(yè)在激烈競爭中實現(xiàn)卓越運營的必由之路。

如若轉載,請注明出處:http://www.t5144.cn/product/28.html

更新時間:2026-01-09 11:50:34